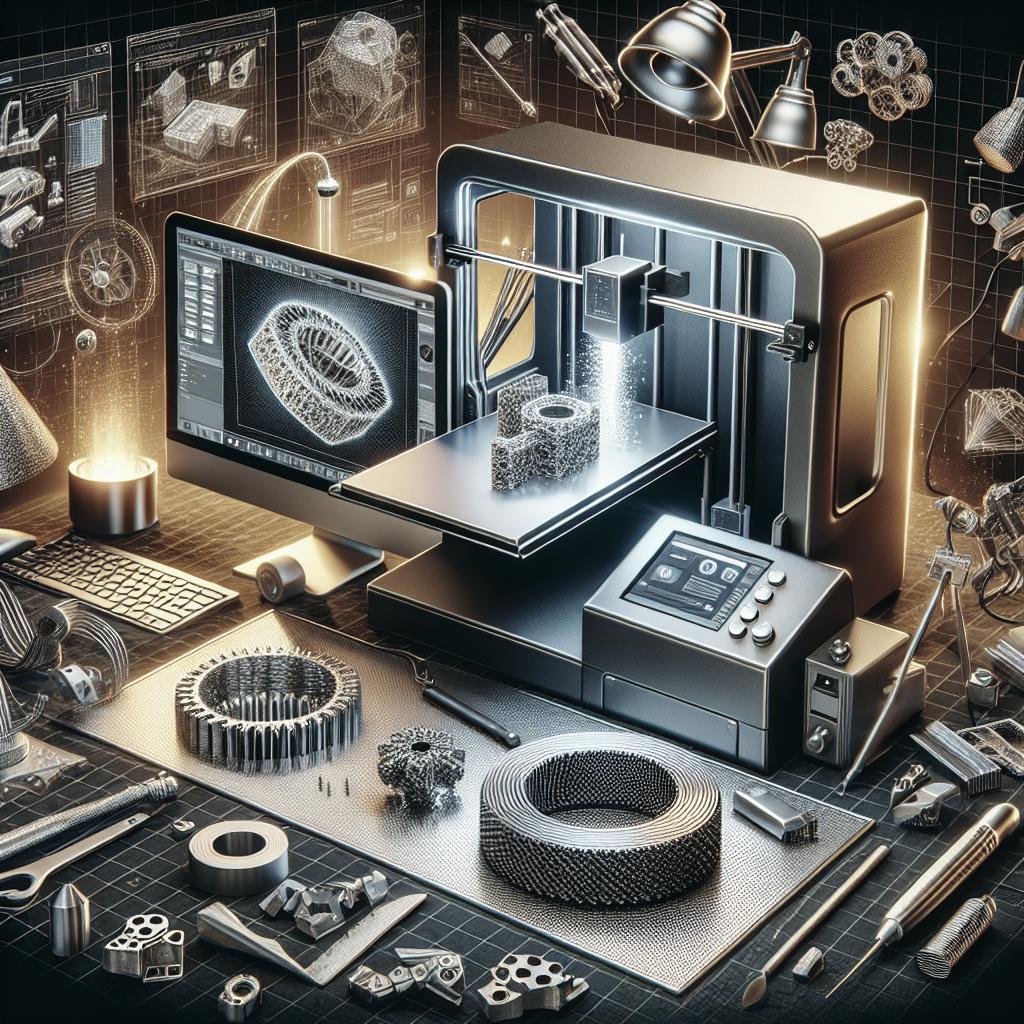

L’impression 3D métallique, une avancée technologique remarquable, a transformé les procédés de fabrication traditionnels. Ce processus permet de créer des pièces complexes en métal, impossibles à produire avec des méthodes conventionnelles. Cet article est conçu pour explorer les bases de l’impression 3D métal, les différents types d’imprimantes, ainsi que les avantages et limites de cette technologie novatrice. Nous aborderons également les applications pratiques au sein des industries contemporaines, illustrant comment l’internet des objets et les innovations en matériaux peuvent façonner un avenir où la précision et la flexibilité sont reines.

Les principes de base

L’impression 3D métallique repose sur les mêmes principes fondamentaux que l’impression 3D classique : la fabrication additive. Au lieu de soustraire du matériel, comme dans les méthodes traditionnelles, elle ajoute des couches successives de matériau pour créer un objet final conforme à un modèle tridimensionnel.

Cette technologie utilise des matériaux métalliques sous forme de poudre ou de fils, qu’elle transforme en structures solides grâce à divers procédés, tels que le chauffage laser, la fusion ultrasonique, ou la liant chimique. Cette flexibilité permet de réaliser des constructions complexes, allégeant le poids des structures tout en augmentant l’efficacité et la durabilité.

Comment fonctionnent les imprimantes 3D à métal ?

Fusion du lit de poudre

La fusion du lit de poudre est un procédé largement utilisé où un laser ou un faisceau d’électrons fusionne des couches successives de poudre métallique pour créer une structure solide. Chaque couche de poudre est étalée sur un plateau, et le laser fusionne le contour et les zones intérieures de la pièce.

Cette méthode est prisée pour sa capacité à produire des pièces d’une précision exceptionnelle. Elle est idéale pour les industries aérospatiales et médicales où la complexité et la résistance sont des critères cruciaux. Cependant, elle nécessite un contrôle strict des paramètres pour éviter les imperfections et assure une homogénéité dans la structure finale.

Jet de liant (Binder Jetting)

Le jet de liant, ou binder jetting, est une technique où un liant liquide est déposé sélectivement sur une fine couche de poudre métallique pour former chaque couche de l’objet. Une fois toutes les couches terminées, la pièce est densifiée par un processus secondaire comme le frittage.

Cette méthode est avantageuse pour sa rapidité et son efficacité en termes de coût, car elle ne nécessite pas de chaleur intense lors de l’impression initiale. Néanmoins, la pièce résultante peut nécessiter des post-traitements supplémentaires pour atteindre la résistance mécanique souhaitée, ce qui peut limiter son usage pour certaines applications critiques.

Extrusion de métal

Dans l’extrusion de métal, des fils métalliques sont chauffés et extrudés conformément aux directives d’un modèle 3D pour construire une pièce. Contrairement à la fusion de poudre, ce procédé évite l’utilisation de poudre métallique, réduisant ainsi les risques associés à la manipulation de tels matériaux.

L’extrusion est souvent utilisée pour des applications où une épaisseur de paroi plus importante est tolérable. Bien que la résolution soit légèrement inférieure à celle d’autres méthodes, elle est compensée par des coûts d’opération réduits et une facilité d’utilisation accrue, ce qui la rend attrayante pour des productions en séries courtes.

Dépôt direct d’énergie

Le dépôt direct d’énergie est une méthode d’impression 3D métallique qui utilise un faisceau laser ou d’autres sources concentrées d’énergie pour fondre directement le métal. Poudre ou fil métallique est injecté dans le faisceau d’énergie, permettant la construction ou la réparation de pièces.

Ce procédé est particulièrement adapté à la réparation de pièces usées ou endommagées, ainsi qu’à la création de composants nécessitant des matériaux hétérogènes. La principale limite est la complexité du contrôle de l’environnement de dépôt et la nécessité d’une calibration régulière pour maintenir la qualité de production.

Fabrication additive ultrasonique

La fabrication additive ultrasonique combine des couches de lames métalliques avec un processus de soudage par ultrasons, permettant ainsi d’obtenir des pièces métalliques complexes sans nécessiter de hautes températures. Cette méthode se distingue en créant des composites multicouches où divers métaux peuvent être incorporés.

L’un des grands avantages de cette technologie est sa capacité à incorporer des senseurs et autres matériaux directement lors du processus de fabrication. Cependant, elle est limitée à des géométries relativement simples et nécessite souvent des traitements après fabrication pour optimiser l’intégrité structurelle des pièces produites.

Autres procédés d’impression

Outre les méthodes mentionnées précédemment, diverses autres technologies d’impression 3D métallique continuent d’émerger, se focalisant sur l’amélioration des performances matérielles et la réduction des coûts de production. Ces technologies incluent des méthodes hybrides combinant impression et usinage traditionnel.

Des alternatives telle que l’impression par électroscopie et latence de champ électrique sont explorées, avec un accent mis sur l’indépendance des variables géométriques et la réduction des déchets matériels. Bien que prometteurs, ces procédés nécessitent encore une validation approfondie avant une adoption industrielle généralisée.

Quels sont leurs principaux avantages et limites ?

L’impression 3D métallique offre des avantages indéniables, parmi lesquels la possibilité de produire des géométries complexes, de réduire les délais de fabrication et de décloisonner la conception des prototypes avec une liberté quasi infinie. Ces solutions sont particulièrement recherchées dans les industries où le poids et l’économie des matériaux sont des enjeux cruciaux.

Néanmoins, cette technologie n’est pas sans limites. Les coûts initiaux peuvent être élevés, et la nécessité d’un post-traitement pour corriger les porosités ou affiner la finition peut rallonger le processus de production. La gestion thermique, la calibrage et les contraintes de matériaux représentent d’autres défis à surmonter afin d’assurer une production fiable et de haute qualité.

Comment l’impression 3D métal est-elle utilisée dans l’industrie aujourd’hui ?

Aujourd’hui, l’impression 3D métallique est utilisée avec succès dans de nombreux secteurs industriels tels que l’aérospatiale, l’automobile et le médical. Dans le secteur médical, elle permet la production de prothèses sur-mesure, tandis que dans l’aérospatiale, elle aide à réduire le poids et le coût des composants complexes.

Son utilisation dans l’automobile se concentre sur la fabrication de pièces légères et résistantes pour les prototypes ainsi que pour les petites séries de production. Grâce à l’évolution continue des technologies et matériaux utilisés, ses applications continuent de croître et de transformer les paradigmes de fabrication classiques.

Leçons apprises

| Aspect abordé | Principaux points |

|---|---|

| Les principes de base | Fabrication additive, usage de poudres et fils métalliques, structures complexes. |

| Comment fonctionnent les imprimantes 3D à métal ? | Divers procédés tels que la fusion de poudre, le Binder Jetting, et l’extrusion de métal. |

| Avantages et limites | Géométrie complexe et rapidité d’exécution, mais nécessite souvent un post-traitement. |

| Applications industrielles | Utilisation dans l’aérospatiale, l’automobile, et le médical, avec des applications en expansion constante. |